Lanzada la nueva versión 4,2 de FLOW-3D Cast

FLOW-3D Cast acaba de lanzar la versión 4.2 con nuevas prestaciones para hacer aun más simple y potente las simulaciones en fundición.

Las simulaciones de fundición son muy complejas debido a la cantidad de procesos físicos que involucran. Por ejemplo, los procesos de fundición incluyen intercambio de calor, solidificación, fusión, entrada de aire, cavitación, generación de defectos superficiales. Hay numerosos componentes de la geometría como moldes, machos, canales de enfriamiento, máquinas de inyección, cucharas de vertido, etc. Adicionalmente, el usuario debe crear mallas computacionales, definir la posición del llenado del metal, y definir las salidas de datos. Con toda esta información en la pantalla, el setup de la simulación puede ser un reto. FLOW-3D Cast v4.2 usa el concepto What You See Is What You Need (WYSIWYN) de forma que la información que se necesita está en un primer nivel de forma que los usuario introducen los datos que se necesitan directamente se introducen en las pantallas visibles.

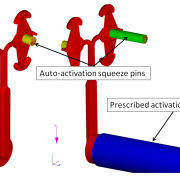

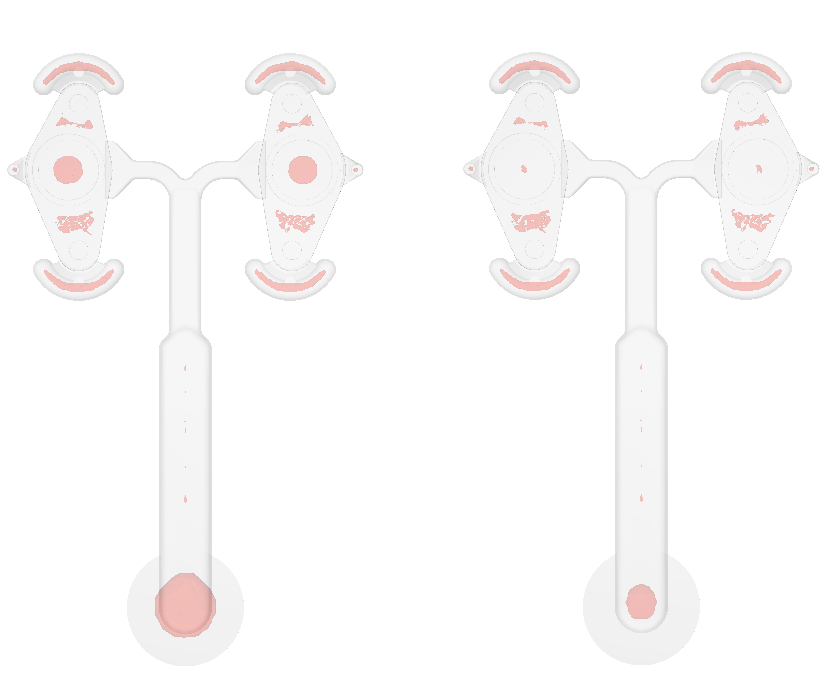

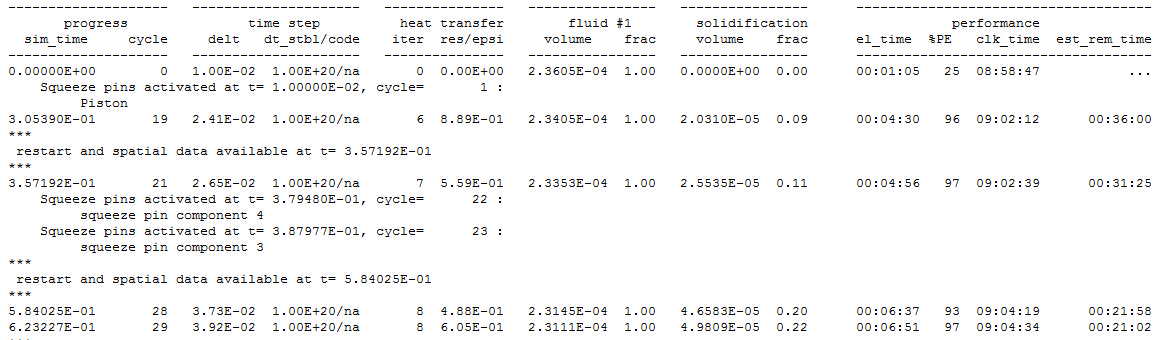

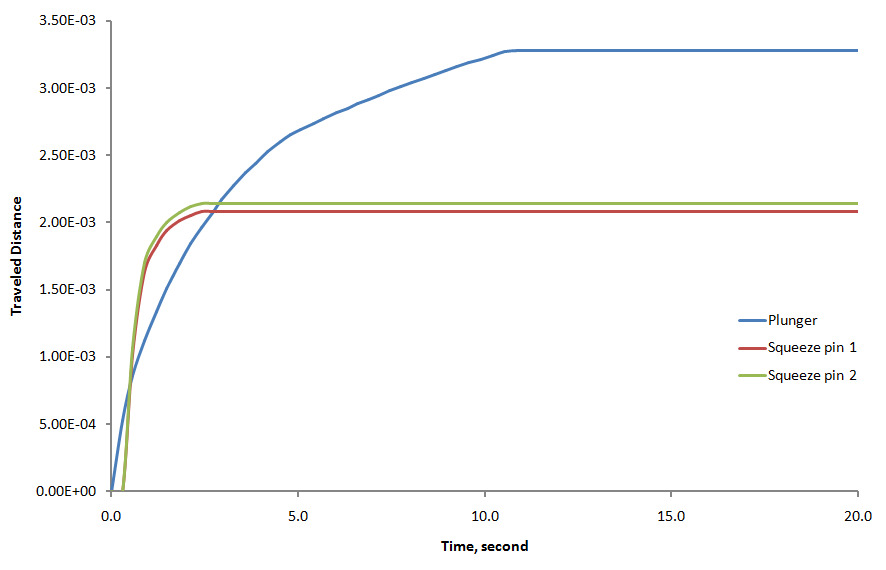

Siguiendo el principio WYSIWYN, FLOW-3D Cast v4.2 introduce el primer espacio de trabajo orientado específicamente para HPDC. Los usuarios están guiados a través de las diferentes etapas del proceso de diseño de una fundición HPDC – ciclado térmico del molde, llenado, solidificación, y enfriamiento. El interfaz de usuario, reconoce cada simulación de cada proceso, y automáticamente aplica tanto los parámetros requeridos como los de mejor práctica que ahorran al usuario tiempo y evitan errores comunes

El nuevo modelo de spray cooling, desarrollado en colaboración con Audi AG, da a los usuarios de FLOW-3D Cast la capacidad de modelar todas las facetas de la preparación del molde antes de la inyección teniendo en cuenta la influencia de de la forma superficial del molde y la posición y movimiento de las boquillas de refrigeración. Al ser posible modelar esta importante etapa del diseño de una fundición de alta presión permite al usuario alcanzar piezas de gran calidad

Las características más destacadas de la nueva versión son las siguientes:

- Modelo de enfriamiento del molde por spray (Spray cooling model)

- Visualización realista de la simulación mediante un marco de referencia no inercial

- Mejorado interfaz de usuario con el concepto LoQueVesEsLoQueNecesitas

- …y muchas otras opciones más

Modelo de enfriamiento del molde por spray

Mejorado interfaz de usuario con el concepto LoQueVesEsLoQueNecesitas

El nuevo interfaz de gráfico GUI se ha mejorado para que el usuario sea guiado por un proceso lógico de entrada de datos de forma que existan valores por defecto o sugeridos y que lo que se vea en dicho interfaz sea lo que realmente se necesita para desarrollar la simulación.

Si desea ampliar información, no dude en contactar con SIMULACIONES Y PROYECTOS (www.simulacionesyproyectos.com)