La alta productividad y velocidad, junto con una baja entrada de calor, están dando como resultado procesos de soldadura láser que reemplazan a los métodos de soldadura más convencionales.

Algunas de las ventajas que ofrece la soldadura láser incluye una mejor resistencia de la soldadura, zonas afectadas por el calor más pequeñas, precisión más estricta, deformación mínima y la capacidad de soldar una amplia gama de metales / aleaciones, incluyendo acero, aluminio, titanio y metales diferentes.

DESCRIPCIÓN GENERAL DE FLOW-3D WELD

FLOW-3D proporciona una visión muy potente del proceso de soldadura láser y, en última instancia, ayuda a lograr la optimización del proceso. Con un mejor control del proceso, es posible minimizar la porosidad, las zonas afectadas por el calor y controlar la evolución de la microestructura.

FLOW-3D es especialmente adecuado para simular las complejas simulaciones de conjuntos de soldadura debido a su algoritmo de seguimiento de superficie libre. El módulo adicional WELD fue desarrollado para incorporar modelos físicos relevantes en FLOW-3D tales como el flujo de calor producido por la fuente láser, la presión de evaporación sobre el metal fundido, efectos de gas protector, presión de retroceso en el grupo fundido. Es importante capturar todos los fenómenos físicos relevantes para tener una simulación de proceso realista.

Investigadores de todo el mundo usan FLOW-3D para analizar la dinámica del conjunto de fusión, optimizar los parámetros del proceso para minimizar la porosidad e incluso predecir la evolución del vidrio en los procesos de reparación de soldadura láser. Acero, aluminio, titanio y también metales diferentes.

Experimentos de soldadura láser de penetración completa

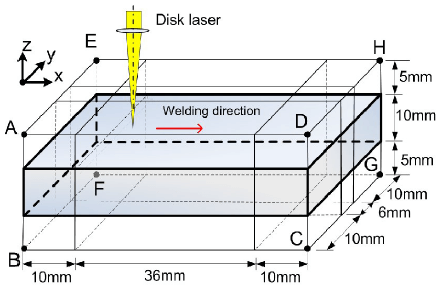

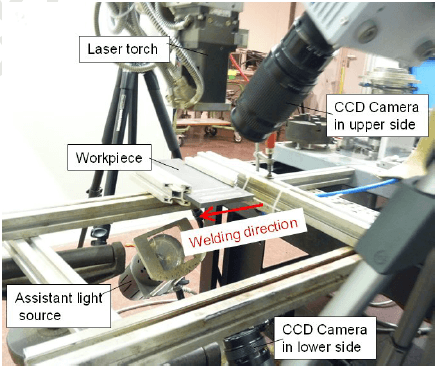

Las empresas KAIST en Corea y BAM en Alemania han llevado a cabo experimentos de soldadura con láser de penetración completa en una placa de acero de 10 mm con un láser de 16K kW. Con la ayuda de las cámaras CCD, pudieron capturar la dinámica de fusión superior e inferior formada debido a la soldadura láser de penetración total. También simularon el proceso en FLOW-3D y lograron una buena concordancia entre la simulación y los resultados experimentales.

.

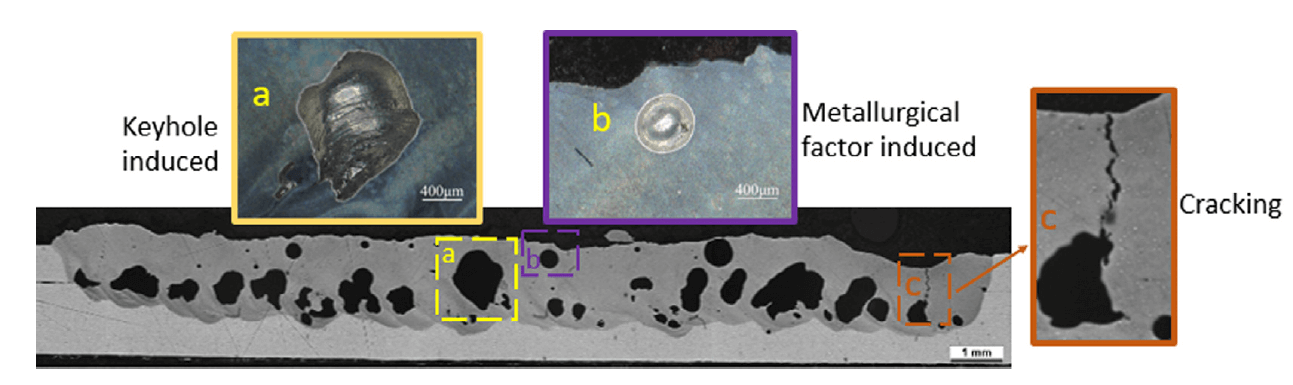

Caso de estudio de la porosidad en soldadura láser

La empresa General Motors, Michigan y la Universidad de Shanghai en China colaboraron en un estudio detallado para comprender la influencia de los parámetros del proceso.

Mediante FLOW-3D, los investigadores representaron todos los fenómenos físicos importantes, incluidas la evaporación y las presiones de retroceso, la dinámica de fusión, la tensión superficial dependiente de la temperatura y la absorción de Fresnel durante múltiples reflejos láser dentro de las keyholes.

Con base en los modelos de simulación, los investigadores identificaron los keyholes inestables como la causa principal de la porosidad inducida en la soldadura.

La recirculación excesiva en la parte trasera como se ve en las imágenes a continuación, causó que dicha parte trasera se colapsara en la pared frontal fundida y se generaran vacíos que daban como resultado porosidad. Se inducía porosidad por efecto de la generación de huecos durante el avance del frente de solidificación.

A altas velocidades de soldadura, hay una abertura del keyhole más grande y esto generalmente da como resultado una configuración de keyhole más estable. Usando FLOW-3D, los investigadores predijeron que las altas velocidades de soldadura y los grandes ángulos de soldadura de la inclinación mitigaban la porosidad.