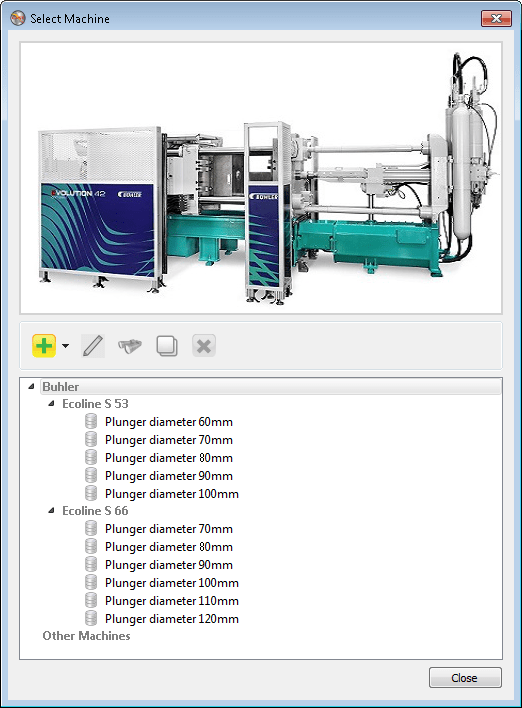

Nos complace anunciar el lanzamiento de la versión HPC de FLOW-3D CAST v5. Esta versión combina las últimas características e interfaz especializada de FLOW-3D CAST para fundidores de metal con los últimos avances de HPC. La versión HPC de FLOW-3D CAST se puede instalar en un clúster interno o se puede acceder a ella en nuestra plataforma en la nube de última generación.

El ALL NEW FLOW-3D CAST v5 es un gran salto adelante en lo que respecta a la simulación de fundición de metales y el modelado de procesos. Ahora, Casters podrá elegir el proceso que desean simular y el software proporcionará los parámetros de proceso, los tipos de geometría y los valores predeterminados adecuados. Esto simplifica sustancialmente la configuración de la simulación. Además, el sólido motor de simulación de FLOW-3D CAST y las nuevas herramientas para predecir defectos proporcionan información que acortará los ciclos de diseño y reducirá los costes.

ALL NEW FLOW-3D CAST v5 viene en suites que contienen procesos relacionados. El conjunto de molde permanente incluye espacios de trabajo de proceso tales como fundición por gravedad, fundición a presión o baja presión (LPDC), así como fundición por vertido por inclinación. Para cada proceso, la interfaz de usuario solo muestra lo que es relevante para ese proceso en particular:

- El Sand Casting Suite incluye procesos tales como fundición en arena por gravedad y fundición en arena a baja presión (LPSC).

- La Suite de Espuma Perdida incluye todo en la Suite de Fundición de Arena más el espacio de trabajo del proceso de pérdida de espuma. Y la HPDC Suite incluye todo lo relacionado con la fundición a presión de alta presión, incluidas las tensiones y deformaciones térmicas. Dentro de cada espacio de trabajo de proceso, los subprocesos como llenado, solidificación y enfriamiento son simulaciones cuidadosamente conectadas que se ejecutan una tras otra, modelando el proceso completo de principio a fin, tal como lo haría una máquina de colada de metal en el taller. El usuario puede ampliar el proceso para incluir pasos como el movimiento completo y el llenado del cucharón sumergiéndolo en el baño de fusión y transfiriéndolo a la manga del chorro o a la taza de vertido. Para LPDC, el ingeniero de proceso puede modelar la presurización del crisol y el flujo de metal en el molde.

Con FLOW-3D CAST v5, las posibilidades son infinitas.

ESPACIO DE TRABAJO DE PROCESOS WYSIWYN

Los espacios de trabajo de proceso What-You-See-Is-What-You-Need (WYSIWYN) agilizan la versatilidad de FLOW-3D CAST para una facilidad de uso inigualable y un extraordinario rendimiento y precisión del solucionador. Gran parte de la interfaz se ha simplificado al aplicar el principio de diseño WYSIWYN y solicitar solo la información que el usuario debe proporcionar.

Los espacios de trabajo impulsados por procesos que se introdujeron en FLOW-3D CAST v4.2 se han ampliado para incluir procesos de moldeo permanente tales como fundición por gravedad, fundición a presión baja y vertido por inclinación, y procesos de fundición en arena como arena por gravedad, arena de baja presión fundición y espuma perdida. Se están preparando más espacios de trabajo de proceso que incluyen colada continua, fundición de inversión, núcleo de arena y fundición centrífuga.

_

PREDICCIÓN DE DEFECTOS

Defectos del relleno con partículas

Identificar los defectos de relleno con partículas

Identificar los defectos de llenado causados por el gas atrapado se ha vuelto aún más fácil con FLOW-3D CAST v5 usando partículas. No solo son mucho más fáciles de identificar los defectos, el costo computacional de predecirlos se ha reducido significativamente.

Las partículas vacías se han introducido para representar regiones de gas colapsado. Anteriormente, las regiones de gas colapsado desaparecían de la simulación si se comprimían tanto que no podían resolverse en la malla numérica. Las partículas vacías se comportan como pequeñas burbujas e interactúan con el metal a través de las fuerzas de arrastre y presión. Su tamaño cambia en respuesta a la presión del metal circundante, y su ubicación final al final del llenado indica un defecto potencial debido al arrastre de aire y / o los óxidos.

Tiempo de contacto

Tiempo de contacto de metal / pared

El tiempo de contacto de la pared es útil para identificar ubicaciones en la superficie del molde que han estado expuestas al metal por más tiempo que otras. Estas regiones pueden ser más susceptibles a la erosión. El tiempo de contacto con el metal refleja la cantidad de tiempo que el metal ha estado en contacto con los componentes sólidos, por ejemplo, arena, lo que puede conducir a la microporosidad porque las partículas de arena actúan como sitios de nucleación. La salida para el tiempo de contacto del metal con componentes sólidos individuales se ha ampliado para incluir el tiempo de contacto con todos los componentes. El cálculo del tiempo de contacto se activa seleccionando «Tiempo de contacto de pared en la pestaña salida».

Defectos de solidificación

Identificación de defectos de solidificación

El Módulo térmico, que se usa comúnmente para dimensionar elevadores, ahora se genera a partir de simulaciones de solidificación.

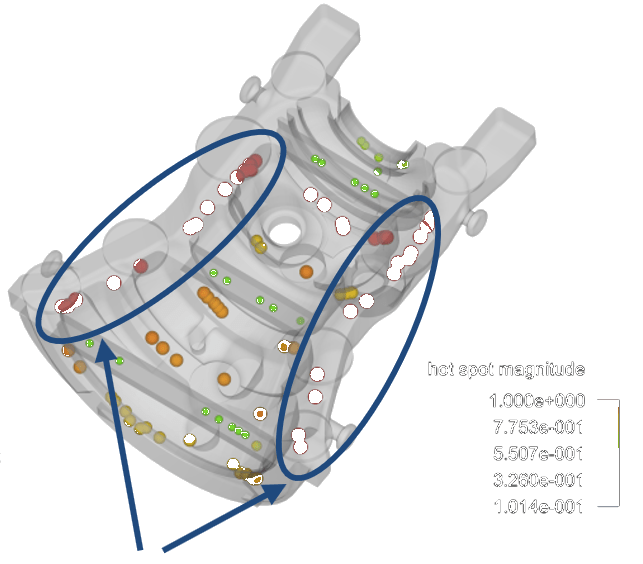

Puntos calientes

Puntos calientes

Otra nueva cantidad de salida, «puntos calientes», es útil en el diseño de moldes para localizar y dimensionar elevadores e identificar el potencial de defectos relacionados con la solidificación. Los puntos calientes indican los últimos lugares para solidificarse. Estos están representados por partículas y están coloreados por la magnitud del punto caliente. Los risers deberían ubicarse donde la magnitud del punto caliente sea mayor.

Herramienta de análisis de porosidad

Herramienta de análisis de porosidad

La herramienta de análisis de nueva porosidad en FlowSight identifica los defectos relacionados con la porosidad en términos reales. Los defectos ahora se pueden identificar por su volumen neto, extensión lineal más grande, factor de forma y recuento total.

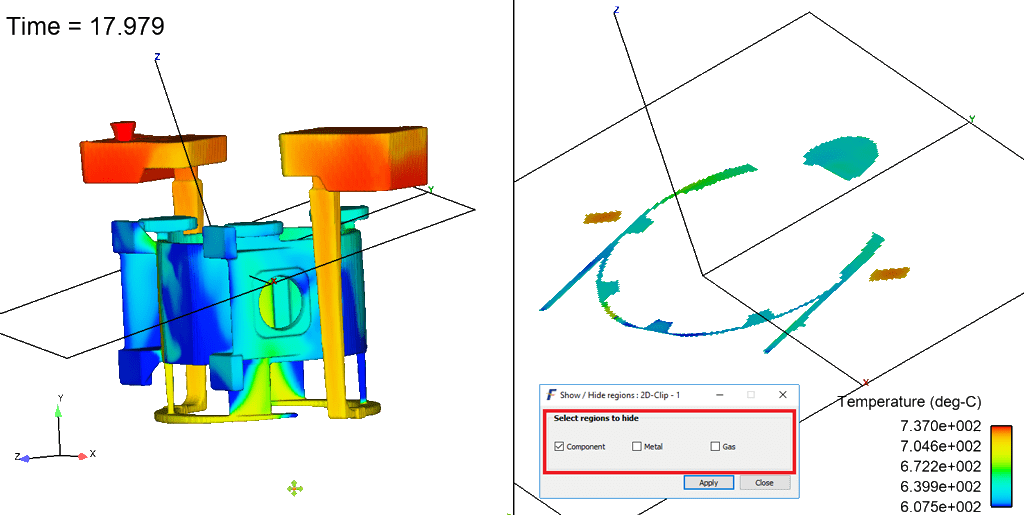

Clips 2D arbitrarios

Clips 2D arbitrarios

Los clips 2D orientados arbitrariamente son útiles para barrer a través de una simulación y buscar defectos. Anteriormente, las regiones metálicas mostradas en estos clips se extendían a celdas que estaban ocupadas por componentes sólidos. En FLOW-3D CAST v5, estos clips pueden mostrar metal en espacios abiertos (por ejemplo, la pieza de fundición) solo seleccionando la opción para ocultar componentes.

Presión de intensificación

Presión de intensificación

La presión de intensificación especificada en simulaciones de fundición a presión de alta presión ahora está acoplada a modelos de macro y micro porosidad, lo que resulta en una relación más realista entre la formación y el tamaño de estos defectos y la magnitud de la presión aplicada por el émbolo.

Ajuste de la porosidad de contracción

Ajuste de la porosidad de contracción

Se ha agregado un coeficiente de ajuste de contracción para permitir al usuario ajustar la cantidad y el tamaño de la porosidad de contracción sin la necesidad de modificar las propiedades del metal. El coeficiente proporciona una forma simple de aumentar o disminuir la cantidad de contracción volumétrica durante la solidificación.

Presión de gas y eficiencia de ventilación

Presión de gas y eficiencia de ventilación

La última presión de gas local y la eficiencia de ventilación se han agregado a la salida de las simulaciones de llenado para ayudar al usuario a identificar los defectos de llenado y ayudar a diseñar el sistema de ventilación en la fundición a presión. La presión del gas registra la última presión de vacío en una celda antes de que se llene de metal, mientras que la eficiencia de ventilación muestra áreas donde la colocación de respiraderos sería más eficiente para evacuar el aire de la cavidad.

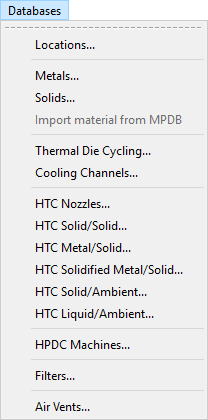

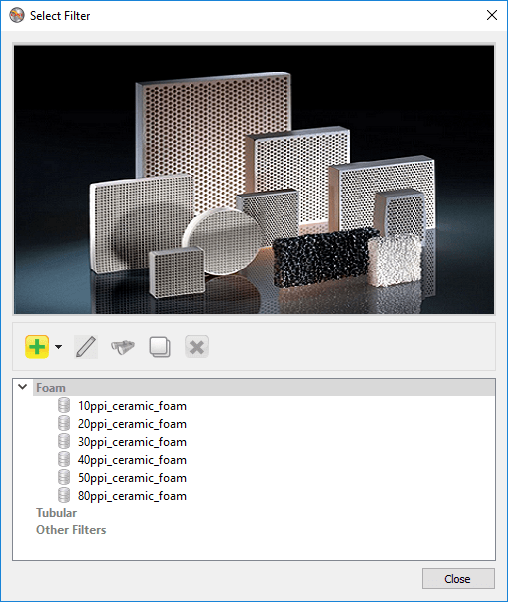

BASE DE DATOS

MONITOR DE SIMULACIÓN CONFIGURABLE

Una tarea importante pero a menudo laboriosa que se encuentra al ejecutar simulaciones es monitorearlas. Con FLOW-3D CAST, los usuarios pueden monitorear los objetivos típicos de simulación tales como:

- Velocidad de fusión en las compuertas

- Fracción sólida en el molde

- Temperaturas mínimas / máximas del derretimiento y moldeo

- Temperatura en varias ubicaciones de sonda

- Diagnósticos de simulación (por ejemplo, paso de tiempo, límites de estabilidad)

CAPACIDADES DE TRAZADO

El administrador de simulación ahora incluye más capacidades de trazado. Los gráficos pueden ser configurados por el usuario y las configuraciones guardadas en una base de datos para su uso en otras simulaciones. Los usuarios pueden especificar qué variables de datos de historial supervisar en los gráficos de tiempo de ejecución de simulación y agregar múltiples variables a cada gráfico.

MALLAS CONFORMES

La capacidad de malla conforme se ha extendido para que se pueda definir una región de cálculo activa de una forma arbitraria. Esto se logra utilizando un nuevo tipo de componente de geometría denominado componente de mallado que define una región en el dominio computacional, que abarca volúmenes abiertos y sólidos, a los que puede ajustarse un bloque de malla.

Los bloques de malla también se pueden conformar selectivamente a canales de refrigeración o cavidad, lo que permite a los usuarios elegir la resolución óptima para estos objetos geométricos. Las mallas de conformidad ahora se pueden mostrar en la pestaña FAVORIZAR.

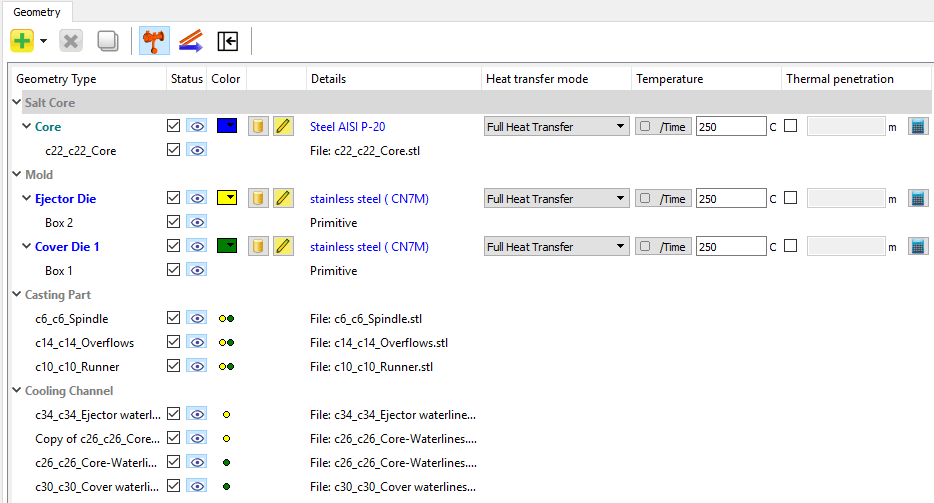

RESUMEN DE COMPONENTES / CANALES DE REFRIGERACIÓN

La interfaz FLOW-3D CAST v5 proporciona una vista compacta de los diversos componentes geométricos en una simulación de casting. Dos nuevas vistas de resumen de geometría, la vista de resumen de componente y la vista de resumen de canal de enfriamiento, proporcionan vistas flotantes y de tabla de los componentes de geometría y refrigeración para que los usuarios puedan ver rápidamente las configuraciones importantes de un vistazo y realizar cambios si es necesario.